Macinare Qualità

Il Molino Michieletto produce farine di grano tenero con un alto grado di naturalità: prodotti che preservano il gusto e il profumo della materia prima, ideali sia per produzioni artigianali, sia per produzioni industriali di qualità.

La naturalità delle farine del Molino Michieletto deriva, innanzitutto, da una produzione senza uso di additivi. Le prestazioni delle farine – la loro consistenza o la loro resa durante la lievitazione – sono ottenute solo grazie a un’accurata selezione e a una sapiente miscelazione di grani di qualità.

Il processo è completamente automatizzato e certificato IFS (International Food Standard), per garantire i massimi standard di sicurezza alimentare e di salubrità in ogni fase produttiva.

1. SCELTA E ACQUISTO DEI GRANI

Saper scegliere i grani ai fini delle differenti esigenze produttive (p.e.: dalle farine deboli per la biscotteria a quelle forti per gli impasti lievitati, a soluzioni “su misura” per l’industria alimentare), è il compito più delicato per ogni mugnaio, che nell’accurata selezione della materia prima esprime tutta la sua esperienza e sensibilità. Deve conoscere le origini, le caratteristiche molitorie dei grani e acquistarli nel posto giusto al momento giusto: solo così, infatti, si garantisce ai clienti una qualità costante nel corso del tempo, sempre con grande attenzione al rapporto qualità-prezzo. Per gestire queste variabili, il Molino Michieletto acquista i grani da un ampio ventaglio di fornitori consolidati in Paesi comunitari quali Italia, Francia (Provenza), Ungheria, Slovacchia, dove ottime condizioni ambientali si sposano con estensioni adeguate dei terreni di coltivazione e appropriati metodi colturali.

2. ACCOGLIMENTO E ANALISI DELLA MATERIA PRIMA

Al suo arrivo al Molino Michieletto, il grano è sottoposto ai primi controlli olfattivi e visivi, finalizzati a individuare la presenza e la misura di eventuali impurità.

Seguono la determinazione del peso specifico del grano e le analisi preliminari, per valutare il livello qualitativo della materia prima fornita e la sua corrispondenza ai valori di riferimento della varietà, in particolare per il contenuto proteico.

Le analisi e le prove previste in questa fase e in quelle successive sulle farine, sono effettuate dal laboratorio interno del Molino Michieletto, in collaborazione con laboratori esterni qualificati per le verifiche più complesse.

3. PRE-PULITURA, INSILAMENTO E MISURAZIONI REOLOGICHE

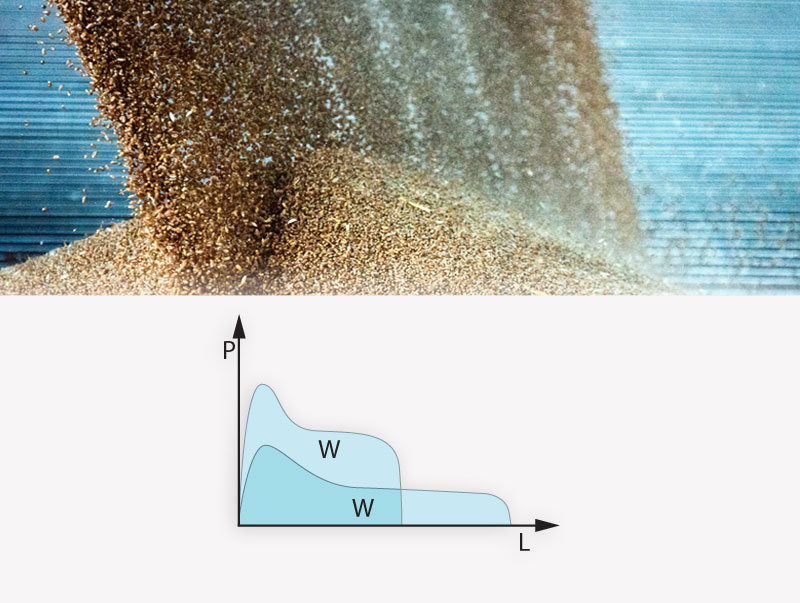

Il grano accolto è sottoposto a una pre-pulitura, per vaglio e aspirazione, ed è quindi stoccato nei silos. Campioni di grano sono prelevati e macinati in un molino da laboratorio, per pre-misurare i valori reologici (W, P/L) delle farine ottenute e valutare, quindi, le loro caratteristiche durante l’impasto e la lievitazione.

4. PULITURA E CONDIZIONAMENTO

Prima di essere macinato, il grano è sottoposto alla vera e propria pulitura, un processo che impiega più strumenti per eliminare vari tipi d’impurità: fini e grosse, pesanti (sassi), leggere, semi estranei, barbette e impurità intorno al chicco.

Segue il condizionamento: la reidratazione dei grani, per raggiungere un’umidità interna dei chicchi di poco inferiore al 20%. Una coclea a bagnatura intensiva consente di separare i chicchi e d’irrorarne la massima superficie, fino ad aumentare del 5% il loro contenuto d’acqua: questo processo facilita la separazione dell’endosperma, la parte interna del chicco di grano ricca d’amido (ma anche di oli e proteine), dall’involucro esterno.

5. MISCELAZIONE DEI GRANI

Punto di forza e peculiarità produttiva del Molino Michieletto è la miscelazione a monte dei grani, piuttosto che la miscelazione a valle delle farine: anche questa procedura, sulla base dell’esperienza acquisita, incide sulla qualità del prodotto finale.

6. MACINAZIONE

La macinazione, il cuore della produzione, avviene tramite laminatoi: molini a cilindri rigati. Il processo consiste nella rottura del chicco, per distaccare l’endosperma, da cui deriverà la farina, dall’involucro esterno, da cui si produrrà la crusca. In funzione del tipo di farina che si vuole ottenere, il ciclo produttivo è regolato da uno specifico diagramma di macinazione, che prevede in genere più passaggi di macinazione e di abburattamento (setacciatura).

7. ABBURATTAMENTO

Il prodotto macinato è convogliato, mediante sistemi di aspirazione, nei plansichter, casse che contengono più pile di setacci, sospese da un sistema elastico e sottoposte a rotazione. La setacciatura (o abburattamento) consente di ottenere dei prodotti intermedi di dimensioni differenti, destinati a successive rimacinazioni in laminatoi a cilindri lisci, dove le particelle grossolane provenienti dalle rotture sono ancora più finemente frantumate e trasformate in sfarinati destinati ad altre setacciature.

8. RIMACINAZIONE

Attraverso successivi processi distruttivi di macinazione e selettivi di abburattamento, programmati a priori secondo il diagramma di macinazione, si ottiene il risultato finale: il prodotto principale (farine di grano tenero o semole) e i “sottoprodotti” (crusche), destinati in genere all’alimentazione animale. Durante il ciclo produttivo, gli sfarinati sono smistati nelle varie stazioni di lavorazione attraverso un sistema aspirante che impedisce la contaminazione dei semilavorati e ne garantisce la massima salubrità.

9. STOCCAGGIO, CONFEZIONAMENTO, MATURAZIONE

Alla fine del ciclo produttivo le farine sono immediatamente stoccate, per evitare che un prolungato contatto con l’ossigeno ne alteri le proprietà. Lo stoccaggio può avvenire nelle confezioni di carta (25 kg o 50 kg) destinate perlopiù alla commercializzazione a uso artigianale, oppure nei silos da dove avverrà il carico per la vendita alla rinfusa. I silos sono accuratamente ventilati, con umidità e temperatura controllata.

I tempi di maturazione variano da farina a farina e sono rigorosamente rispettati per garantire la stabilità del prodotto finale, sottoposto ad analisi di laboratorio, prima dell’immissione nel mercato.